1、物理指标

检测项目 | 典型值 |

基材(铝箔/铜箔)厚度(μm) | 7~40(可定制) |

外观颜色 | 灰黑色 |

功能涂层厚度(μm) | 0.2~2(可控) |

功能涂层面密度(mg/cm2) | 0.1~0.5(可控) |

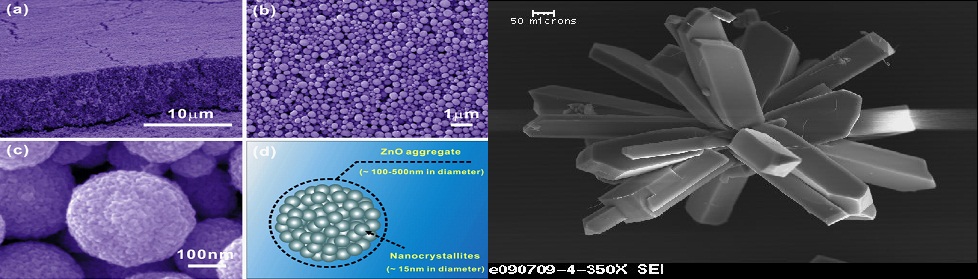

2、SEM

3、电化学性能(在圆柱型18650 动力锂离子电池中的应用)

(1)电池内阻变化情况

图五 分容后内阻对比情况

采用不同铝箔进行了对比,从制备后电池内阻来看(见图五),采用石墨烯功能涂层铝箔电池内阻最低。

图六 电池制备过程中内阻变化情况

在电池制备过程记录各个工序电池内阻,从内阻变化情况来看(见图六),采用石墨烯功能涂层铝箔内阻变化范围较小。

(2)倍率放电测试

石墨烯功能涂层铝箔 国内1#公司涂层铝箔 德国某公司涂层铝箔

图七大倍率测试对比

从倍率测试对比情况来看,使用石墨烯功能涂层铝箔后,相比其他常规碳涂层铝箔在大倍率放电情况下(见图七)电压平台及容量保持率均有明显提高。

石墨烯功能涂层铝箔常规碳黑涂层铝箔

图八 倍率测试前后EIS 变化情况

从图八中可以看出,采用常规铝箔以及常规碳黑涂层铝箔所制备电池与采用石墨烯功能涂层铝箔制备电池相比,石墨烯功能涂层铝箔所制备电池阻抗最小,测试前后阻抗变化不明显,此现象也充分证明了石墨烯特殊的结构在铝箔表面改性后,所给电池的稳定性带来了很大程度的提高。

(3)高低温放电测试

石墨烯功能涂层铝箔国内1#公司涂层铝箔德国某公司涂层铝箔

图九 高低温放电测试对比

从图九中可以看出,采用石墨烯功能涂层铝箔低温放电后,容量保持率以及放电中值电压均有所提升,并且从内阻变化情况来看,测试前后无明显变化。

(4)针刺实验

图十 针刺后温度变化情况对比

采用用Φ3.0mm 的不锈钢针以20-40mm/s 的速度刺透电芯最大表面的中心位置,并保持1min,针刺后电池均为产生爆炸、起火现象,但采用石墨烯功能涂层铝箔所制备电池针刺后,电池表面温度(见图十)明显低于其它铝箔所制备电池。

(5)循环性能测试

图十一 1C 充放电常温循环

图十二 1C 充电10C 放电常温循环

图十三 5C 充电10C 放电常温循环

从以上循环性能测试数据中可以看出,采用石墨烯功能涂层铝箔性能与其它铝箔相比性能较为优异,特别在大倍率充放电循环体现尤为明显。

以上数据也充分说明了将常规铝箔更换为石墨烯功能涂层铝箔后,电池每安时成本增加约0.3 元,而给电池本身所带来的效益则远远高出该高出成本,特别在动力锂离子电池的应用上,电池组对电池稳定性要求较高,而采用该方案来改善原有电池弊端,不仅使电池合格率提升,而且在电池配组成品率以及电池品质、售后方面均有不可估量的市场效益及前景。